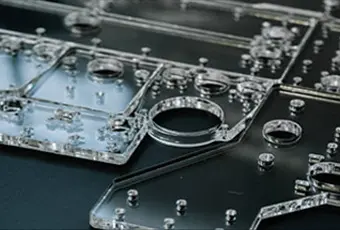

CO2 Lazer Kazıma Makinesi Akrilik Kesim Performansı

Lazer gravür makineleri, özellikle akrilik gibi metal olmayan malzemelerin hassas şekilde kesilmesi ve gravürlenmesinin gerekli olduğu endüstrilerde vazgeçilmez hale geldi. Akrilik, berraklığı, çok yönlülüğü ve göreceli kesim kolaylığı nedeniyle tabelalardan sanata kadar çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Ancak lazer gravür makinelerini kullanarak akriliğin kesilmesi, makine özelliklerine, lazer tipine, güç ayarlarına ve soğutma yöntemlerine bağlı olarak önemli ölçüde değişebilen teknik zorluklar ve performans faktörlerini beraberinde getirir. Good-Laser, akrilik kesim için lazer oyma makinesi performansını etkileyen teknik faktörlere derinlemesine bir bakış sunacak .

1. Lazer Çeşitleri ve Akrilik Kesime Etkileri

Akrilik kesimde kullanılan başlıca lazer türleri CO2 lazerleri ve fiber lazerlerdir. CO2 lazerleri, akrilik malzemeler tarafından yüksek oranda emilen, tipik olarak 10,6 mikrometre civarındaki dalga boyları nedeniyle akriliğin kesilmesi ve kazınması için en yaygın tercihtir. Yaklaşık 1,06 mikrometrede çalışan fiber lazerler, malzemenin bu dalga boyuna karşı daha şeffaf olması nedeniyle akriliğin kesilmesi için daha az uygundur, bu da etkisiz emilim ve zayıf kesme performansına yol açar.

Akrilik Kesim için CO2 Lazerlerin Temel Özellikleri:

- Dalga Boyu Emilimi: CO2 lazerlerin 10,6 mikrometre dalga boyu, akrilikte termal emilim için çok uygundur, bu da verimli erimeyi ve düzgün kesimi destekler.

- Işın Kalitesi: Yüksek kaliteli CO2 lazer ışınları, kesim üzerinde daha iyi kontrol sağlayarak termal etkiler nedeniyle oluşabilecek kömürleşmeyi ve kenar bozulmalarını en aza indirir.

- Güç Aralıkları: Kalın akrilikler için, birden fazla geçişe gerek kalmadan düzgün kesimler elde etmek için daha yüksek güce sahip (60W ila 150W) CO2 lazerler önerilir. Ancak daha yüksek güç aynı zamanda ısı girdisinin artması anlamına da gelir ve bu da kenar kalitesini etkileyebilir.

2. Güç Ayarları ve Akrilik Kesimlere Etkisi

Lazer güç ayarları akrilikte kesim kalitesini etkileyen en kritik faktörlerden biridir. Düşük güç ayarları genellikle yavaş kesme hızlarına yol açar ve birden fazla geçiş gerektirir; aşırı yüksek güç ise akriliğin erimesine, yanmasına veya eğrilmesine neden olabilir.

- Düşük Güç (10W - 30W): İnce akrilik levhalar (1-2 mm) ve öncelikle gravür amaçları için idealdir. Düşük güç ayarları, kenarlarda renk değişikliği veya aşırı erime riskini azaltır.

- Orta Güç (30W - 60W): Tek geçişli kesimlerin mümkün olduğu orta kalınlıklar (3-5 mm) için uygun olup hız ve kalite arasında denge sağlar.

- Yüksek Güç (60W ve üzeri): Kalın akrilik levhaların (10 mm ve üzeri) kesilmesi için önerilir. Bununla birlikte, ısıdan etkilenen bölge (HAZ) bu ayarlarda daha belirgin hale gelir ve ısı oluşumunu önlemek için ilave soğutma veya hızda ayarlamalar yapılması gerekir.

Çoğu proje için makinenin maksimum gücünün %50 ila %70'i arasındaki bir güç ayarı en uygunudur. Bu aralığın kesme hızının ince ayarıyla ayarlanması hem kesim kalitesini hem de kenar kalitesini iyileştirebilir.

3. Kesme Hızı ve Kenar Kalitesine Etkileri

Kesme hızı, güç ayarlarıyla yakından bağlantılıdır ve kalite ile kesme süresini dengelemek için dikkatli bir şekilde ayarlanmalıdır. Çok yüksek bir hız, eksik kesimlere veya düzensiz kenarlara neden olabilirken, çok düşük bir hız, yanmaya ve istenmeyen erimeye neden olabilir.

- Yüksek Hız: Derin kesimler gerektirmeyen desenler veya tasarımlar oluşturmak gibi hassasiyetin o kadar da kritik olmadığı daha ince akrilik levhalar ve gravürler için en iyisi.

- Orta Hız: Malzeme üzerindeki termal stresi kontrol ederken temiz bir kesim sunduğundan 3 mm ile 5 mm kalınlık arasındaki genel amaçlı akriliğin kesilmesi için önerilir.

- Düşük Hız: Özellikle yüksek güç gerektiğinde kalın akrilik levhaların kesilmesi için gereklidir. Hızın azaltılması, lazerin aşırı yeniden erime veya bükülme olmadan malzemeye tamamen nüfuz etmesi için yeterli süreyi sağlar.

İdeal hız-güç dengesi akriliğin cinsine ve kalınlığına bağlıdır. Örneğin, ekstrüde akrilik genellikle dökme akrilikten daha hızlı keser, ancak dökme akrilik genellikle karmaşık tasarımlar için daha yüksek kalite ve dayanıklılık sağlar.

4. Odak Merceği ve Nokta Boyutuyla İlgili Hususlar

Lazer kazıma makinesinde kullanılan mercek, kesimin detayını ve hassasiyetini doğrudan etkileyen nokta boyutunu belirler. Daha kısa odak uzunluklarına (örneğin 1,5 inç) sahip lensler daha küçük, daha ince bir nokta oluşturarak daha yüksek hassasiyet sağlar ancak kesme derinlikleri sınırlıdır.

- 1,5 İnç Odak Uzaklığı: İnce akrilik levhalar üzerinde ayrıntılı kesimler ve gravürler için idealdir. Bu kısa odak uzaklığı mükemmel çözünürlük sağlar ve karmaşık tasarımlar için ideal olan çentik genişliğini (kesim çizgisinin genişliği) azaltır.

- 2,0 İnç Odak Uzaklığı: Kesme derinliği ile hassasiyet arasında bir denge sunar. Kenar kalitesinde önemli bir kayıp olmaksızın orta kalınlıktaki akriliğin (3-5 mm) hem gravürlenmesi hem de kesilmesi için çok yönlüdür.

- 2,5 İnç ve Üzeri: Kalın akrilik levhalarda derin kesimler için uygundur. Daha uzun bir odak uzaklığı, lazerin daha derine nüfuz etmesini sağlar ancak daha büyük nokta boyutu nedeniyle hassasiyetten bir miktar ödün verir.

5. Soğutma Sistemleri ve Akrilik Kesimdeki Rolü

Akrilik, termal bozulmaya karşı oldukça hassastır, bu nedenle kaliteyi korumak için ısı dağılımını yönetmek çok önemlidir. Birçok lazer gravür makinesi aşırı ısınmayı önlemeye yardımcı olan soğutma sistemleriyle donatılmıştır.

- Hava Desteği: Hava desteği sistemi, kesme alanına hava veya gaz akışını yönlendirir; bu yalnızca ısıyı azaltmakla kalmaz, aynı zamanda kalıntıları da ortadan kaldırarak daha temiz kesimler sağlar.

- Suyla Soğutma: Yüksek güçlü CO2 lazerler, özellikle uzun süreli kesme seansları sırasında istikrarlı performansı korumak için sıklıkla su soğutmasına ihtiyaç duyar. Uygun su soğutması, akrilikte çatlamaya veya bükülmeye neden olabilecek aşırı ısınmayı önler.

- Soğutucu Sistemleri: Soğutucular genellikle lazer tüpünün optimum sıcaklığını korumak için yüksek voltajlı lazerlerle birlikte kullanılır. Sabit bir tüp sıcaklığı, tutarlı bir güç çıkışı sağlar ve bu da eşit kesimlere yol açar.

Isı birikiminin malzemeyi bozabileceği ve hem kesim kalitesini hem de makine performansını olumsuz etkileyebileceği kalın akrilik kesimler için uygun soğutma özellikle kritik öneme sahiptir.

6. Kesim Kalitesi, Kenar Kaplaması ve Yaygın Zorluklar

Akrilik üzerinde lazer kesim kenarının kalitesi önemli bir performans göstergesidir. Amaç, kalıntı veya kömürleşme olmadan temiz, cilalı bir kenar elde etmektir. Ancak birkaç ortak zorluk ortaya çıkabilir:

- Isıdan Etkilenen Bölge (HAZ): Yüksek güç ayarları daha büyük bir HAZ ile sonuçlanabilir ve bu da kenarların erimesine veya hafif renk bozulmasına neden olabilir. HAZ'ın en aza indirilmesi, hem hızın hem de gücün optimize edilmesini gerektirir ve kenar netliği için son işlemeyi içerebilir.

- Çatlama: Makinede yeterli soğutma yoksa veya ayarlar yanlışsa akrilik, kesim sırasında veya sonrasında kalan gerilim nedeniyle çatlayabilir.

- Renk değişikliği: Aşırı ısınma, kesim çizgisi boyunca renk bozulmasına veya yanık görünümüne neden olabilir. Hava desteğinin kullanılması ve gücün ayarlanması bu sorunu hafifletebilir.

Çözüm

Lazer gravür makineleri, özellikle CO2 lazerli olanlar, akriliğin kesilmesi için mükemmel araçlardır ancak optimum performansa ulaşmak, çok sayıda teknik faktörün anlaşılmasını ve yönetilmesini gerektirir. Doğru güç ve hız ayarlarının seçilmesinden, uygun odak uzaklığının seçilmesine ve etkili soğutma çözümlerinin uygulanmasına kadar her değişken, son kesimin kalitesini etkiler. Kullanıcılar bu faktörleri dikkatli bir şekilde kalibre ederek akrilikte yüksek kaliteli, hassas kesimler sağlayabilir ve güzel sanatlardan endüstriyel bileşenlere kadar çeşitli uygulamalara olanak sağlayabilir.

tr

tr